آشنایی با انواع روانکار

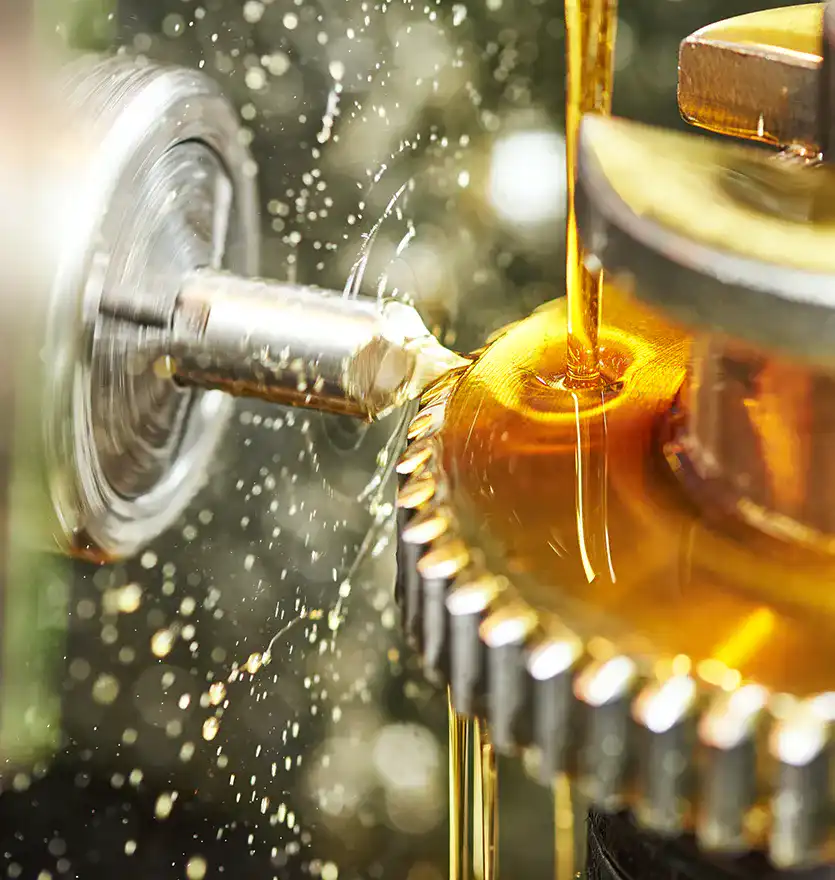

انواع روانکار : روانکارها را می توان به دو دسته بزرگ روانکارهای خودرو و روانکارهای صنعتی تقسیم نمود. روانکار های صنعتی نیز به سه دسته عمده گریس ها، روغن های صنعتی و روانکارهای ویژه دیگر مثل روانکارهای فلز کاری و غیره تقسیم می گردند.

از شما عزیزان دعوت می کنیم برای مطالعه ادامه مطلب ما را همراهی کنید.

گریس

گریس از کلمه لاتین کراسوس به معنی چربی گرفته شده است. طبق تعریف انجمن ملی گریس های روانکار (NLGI)، گریس ها محصولات جامد یا نیمه جامدی هستند که از متفرق شدن یک عامل سفت کننده در یک مایع روان کننده حاصل می شوند و معمولا شامل مواد اضافی دیگری که خواص ویژه ای به گریس ها می بخشند، می باشند.

ماده ی سفت کننده نقش حامل روغن را برعهده دارد و روغن را در انجام عمل روانکاری کمک می کند و بنابراین فرق اصلی گریس ها با روغن ها در وجود ماده ی سفت کننده است. مشخصات و کیفیت گریس به نوع و مقدار ماده ی سفت کننده، مواد افزودنی و مشخصات روغن پایه و همچنین فرآیند تولید آن بستگی دارد.

گریس ها جزء معروف ترین روانکارها هستند که نه مایع و نه جامدند و از یک روغن پایه معدنی یا سنتزی و یک سفت کننده به دست می آیند. در مواردی که روانکاری با روانکارهای مایع مشکل بوده و امکان روانکاری مجدد دارای محدودیت می باشد، این نوع روانکارها کاربد فروانی خواهند داشت.

در جایی که متوجه نشتی شدید که باید آببندی شود، به ویژه اگر در محیطی با آلودگی بالا قرار داشته باشد گریس انتخاب مناسبی به عنوان روانکار است. زیرا برای کنترل نشت بسیار عالی است. به علاوه، استفاده از گریس راحتتراست و برای همه قطعات ماشین آلات و تجهیزات که دسترسی به آنها سخت است، مناسب می باشد. علاوه بر این، گریسها برای کاهش نویز و روغن کاری ماشینهای فرسوده بسیار عالی هستند.

گریس ها بر اساس پایه صابونی (ماده قوام دهنده) تنوع بسیاری دارند.

سه دسته اصلی و پر مصرف گریس ها | بلبرینگ ایران

سه دسته اصلی و پر مصرف گریس ها شامل موارد زیر هستند:

- گریس های پایه لیتیم

- گریس های پایه کلسیم

- گریس های پایه سدیم

همچنین انواع ویژه از گریس ها نیز می توانند با پایه های صابونی از ترکیب مواد فوق مانند لیتیم/کلسیم و … تولید گردند.

تفاوت کاربرد این گریس ها با هم:

در گریس ها دو خاصیت پایداری حرارتی و پایداری در برابر آب دارای اهمیت بالایی هستند. در واقع نوع صابون پایه ای که در گریس استفاده می شود ، می تواند بر دو خاصیت بالا تاثیرگذار باشد. به همین خاطر می توان این خواص را در گریس های مختلف به ترتیب زیر نشان داد:

در خصوص پایداری حرارتی:

گریس پایه لیتیم> گریس پایه سدیم> گریس پایه کلسیم

در خصوص پایداری در برابر آب:

گریس پایه کلسیم> گریس پایه لیتیم>گریس پایه سدیم.

همانطور که در بالا دیده می شود با توجه به اینکه گریس های با پایه لیتیم پایداری حرارتی بسیار خوبی دارند و پایداری در برابر آب نسبتا مناسبی نیز دارند.، در کاربردهای مختلف مورد استفاده قرار می گیرند . به این نوع گریس ها ، گریس چند منظوره یا Multi purpose گفته می شود.

این گریس ها به خاطر پایداری حرارتی خوبشان به گریس نسوز معروف هستند. همچنین با توجه به کاربرد بسیار وسیع این گریس ها در چرخ خودروها و ماشین آلات سنگین به نام گریس چرخ نیز شناخته می شوند. با وجود گرانتر بودن این نوع گریس نسبت به دو دسته دیگر، به دلیل تنوع بالای کاربرد ، پرمصرف ترین نوع گریس در صنعت محسوب می شوند.

گریس های پایه کلسیم به دلیل پایداری بسیار خوبشان در برابر آب به گریس شاسی یا گریس ضد آب معروف شده اند. البته فراموش نشود که منظور از ضد آب فقط نشان دهنده پایداری مناسبشان در برابر شستشو با آب است و مناسب کارکرد در زیر آب نیست.

نکاتی در مورد مصرف گریس ها:

- در صورتی که در انبار ، روغن از گریس جدا شود نباید از آن استفاده کرد چرا که با هم زدن نمی توان روغن جدا شده را به ساختار گریس بازگرداند.

- در صورت در دسترس نبودن گریس های با درجه NLGI پایین (روانتر) نمی توان با اضافه کردن روغن درجه NLGI آن را پایین آورد.

- استفاده از گریس های نسوز بجای ضد آب و بلعکس توصیه نمی شود.

- استفاده از گریس های شل تر یا سفت تر از آنچه در دستگاه مورد نیاز است توصیه نمی گردد.

- از گریس به اندازه مورد نیاز در دستگاه استفاده کنید و از استفاده کمتر یا بیشتر از حد مجاز اجتناب نمایید.

- هنگام گریس کاری گریس قبلی را بطور کامل از محل روانکاری خارج کنید.

روغن

روغن زمانی کاربرد دارد که همزمان به روانکاری و خنک سازی ماشین آلات نیاز است. روغن دارای ویژگی انتقال حرارت میباشد. گرما از یک بدنه روغن به بدنه دیگر منتقل میشود و سپس از طریق مبدل حرارتی به بیرون پمپ میشود. علاوه بر این، روغن راحتتر پاک میشود و به راحتی به سطح فلز متخلخل نفوذ میکند.

بررسی کیفیت گریس | بلبرینگ ایران

چند نوع از انواع روغن روانکار:

روغن کمپرسور

روغن کمپرسور به طور هدفمند برای ارائه روانکاری فوق العاده و محافظت عالی حتی در معرض دمای بالا، برای کمپرسورهای هوا و پمپهای خلاء توسعه یافته است. همچنین روغن کمپرسور برای محافظت از تجهیزات شما در برابر رسوب و ایجاد لجن طراحی شده و تمام قطعات دستگاه را به راحتی روانکاری میکند. خواص ضد زنگ و ضد کف این روانکار صنعتی ، ماشین آلات را در برابر تخریب، آسیب و تولید فوم محافظت میکند.

روغن انتقال حرارت

روغن انتقال حرارت معمولاً برای سیستمهای گرمایش در صنایع مختلف مانند صنایع غذایی، صنایع شیمیایی، صنایع داروسازی، نساجی، صنایع تولید پلاستیک و صنایع تولید لاستیک مورد استفاده قرار می گیرد. این روانکار صنعتی بسیار سیال است و محدوده عملکرد بسیار وسیعی دارد. این روغن اکسیداسیون و ثبات حرارتی چشمگیر و همچنین پایداری هیدرولیتیک فوق العادهای دارد که سبب جلوگیری از تغییر شکل پس از قرار گرفتن در معرض آب می شود.

روغن دنده فشار قوی

روغن دنده فشار قوی روغن سنگینی است که در صنایع مختلف استفاده می گرد. ویژگی اصلی این روغن، توانایی آن در کار در دماهای مختلف، شرایط کاری و بارهای سنگین و همچنین عملکرد عالی حتی در صورت مواجهه با فشار شدید است. با توجه به تنوع استفاده این روغن برای مصارف صنعتی سخت توصیه میشود و بیشتر در صنایع دریایی، کشاورزی، معدن و ساختمان کاربرد دارد.

روغن توربین

روغن توربین به عنوان روانکننده و خنک کننده برای انواع مختلف یاتاقانهای توربین گاز، بخار و آب استفاده می گردد. ویژگیهای روغن توربین، آن را قادر میسازد تا بلبرینگهای توربین را ببندند؛ بنابراین اطمینان حاصل میشود که عملکرد آن کاملا ایمن و قابل اعتماد است. این روغن همچنین برای سیستمهایی که نیاز به اکسیداسیون، زنگ زدگی و محافظت در برابر خوردگی دارند، توصیه میشود؛ به این معنی که میتوان از آن حتی در شرایط سختِ کار نیز استفاده کرد.

تفاوت بین روغن های معدنی و سینتیک در چیست؟

روغن های پایه معدنی (یا نفتی) از پالایش برش روغنی (Lub cut) در پالایشگاه به دست می آیند و در ساخت قسمت عمده روغن های موتور و صنعتی به کار می روند. ولی روغن های سینتیک محصول فرآیند پتروشیمی هستند و معمولا دارای شاخص گرانروی بالاتری نسبت به روغن های معدنی هستند، همچنین این روغن ها مقاومت اکسیداسیون بالاتری نسبت به روغن های معدنی داشته و به این دلیل زمان کارکرد طولانی تری نسبت به روغن های معدنی دارند.

گرانروی (Viscosity)

گرانروی مقاومتی است که یک روغن نسبت به جاری شدن به علت اصطکاک داخلی مولکول های آن از خودشان نشان می دهد.گرانروی روغن با تغییر دمای روغن ، تغییر می کند و هر چه روغن حرارت بیشتری جذب کند گرانروی آن کمتر می گردد. از این رو همواره باید گرانروی روغن همراه با دمایی که گرانروی در آن اندازه گیری شده، قید گردد. گرانروی روغن معمولا در دمای 40 تا 100 درجه سانتیگراد اندازه گیری می شود.

آیا شاخص گرانروی (Viscosity Index) بیانگر کیفیت روغن است؟

شاخص گرانروی (VI) نشانگر میزان تغییرات گرانروی نسبت به تغیرات دما است. هر چه رقم شاخص گرانروی روغنی بزرگ تر باشد، در اثر تغییر دما گرانروی روغن کمتر تغییر می کند و برعکس. با توجه به مطلوب بودن محدودیت تغییرات گرانروی در عموم سیستم ها می توان گفت این مشخصه می تواند بیانگر کیفیت روغن باشد.

نقطه ریزش (Pour Point)

پایین ترین دمایی که روغن در آن دما هنوز می تواند جاری شود.

نقطه اشتعال (Flash Point)

نقطه اشتعال، پایین ترین دمایی است که در آن، روغن به اندازه کافی به بخار تبدیل می شود و با هوا یک مخلوط قابل اشتعال می سازد به طوری که با نزدیک کردن شعله آتش، روغن در یک لحظه مشتعل و سپس خاموش گردد.

چرا به روغن مواد افزودنی اضافه می کنیم؟

چون روغن پایه که از پالایش نفت خام بدست می آید، هنوز ویژگی های لازم برای استفاده در موتور خودروهای مدرن و ماشین آلات صنعتی را به طور کامل دارا نیست. موادی به آن افزوده می شود تا در روغن مقاومت لازم برای شرایط سنگین کار، حرارت و فشار زیاد موتور، بطور بهینه ایجاد شود. مهم ترین موادی که به منظور تامین ویژگی های مناسب روغن پایه افزوده می شوند عبارتند از:

- پاک کننده ها و معلق کننده

- بهبود دهنده شاخص گرانروی

- مواد ضد اکسیداسیون

- مواد ضد خوردگی و ضد زنگ زدگی

- مواد پایین آوردنده نقطه ریزش

- مواد ضد کف

نکات مهم در انتخاب صحیح روان کننده مناسب:

همانطور که ذکر شد، انواع مختلفی از روانکارهای صنعتی در صنایع استفاده میشود. بنابراین برای به حداکثر رساندن عملکرد، بهره وری و سودآوری، استفاده صحیح از روانکارها امر بسیار مهمی است.

اولین نکته برای تصمیم گیری این است که آیا بسته به نیاز استفاده از روغن صنعتی مناسبتر است یا گریس. همانطور که قبلا گفته شد، در صورت نیاز به روانکاری که کنترل نشت، کاهش سر و صدا و روانکاری مداوم را داشته باشد، استفاده از گریس مناسب تر است. از سوی دیگر، اگر به محصولی نیاز است که دارای خاصیت روانکنندگی و خنککنندگی باشد، روغن صنعتی گزینه مناسبی می باشد.

باید توجه داشت که روانگرایی روغن پایه باید برای موردِ مصرفی مناسب باشد تا بتوان به نتایج مطلوب رسید. هنگام تصمیمگیری در مورد روانگرایی باید به نوع بار، سرعت، فشار و همچنین شرایط محیطی و دمایی توجه نمود؛ زیرا روغنهای دارای روانگرایی مختلف با عوامل خارجی، واکنش متفاوتی نشان میدهند. سایر عوامل کلیدی که باید مورد توجه قرار گیرد، نوع اصطکاک و سرعت عملکرد محور (سرعت ثابت یا متغیر) است.

همچنین برای اطلاع از قیمت انواع روانکار می توانید از مطلب قیمت انواع روانکارهای صنعتی چقدر است؟ استفاده کنید.

این مقاله در گروه پژوهشی شرکت آرمان روشن تجارت راد (بلبرینگ ایران) تهیه و گردآوری شده است.

خرید قطعات صنعتی باکیفیت در بلبرینگ ایران

جهت مشاوره و خرید محصولات با مشاوران ما تماس بگیرید.

با تشکر از همراهی شما

تحریریه بلبرینگ ایران

راههای ارتباطی و تماس با برینگ ایران

فروشگاه

آدرس: تهران، خیابان امیرکبیر، کوچه ناظمالاطبا شمالی، پاساژ تهران، طبقه دوم، پلاک ۱۲۲

02166760983

دفتر مرکزی

آدرس: تهران، خیابان سپهبدقرنی، کوچه حقیقت طلب، پلاک ۳

۰۲۱۸۸۹۲۰۵۹۶

دریافت مشاوره سریع با مدیریت فروش